بررسی خرابی بوش سیلندر موتور ديزل کامیون سنگین

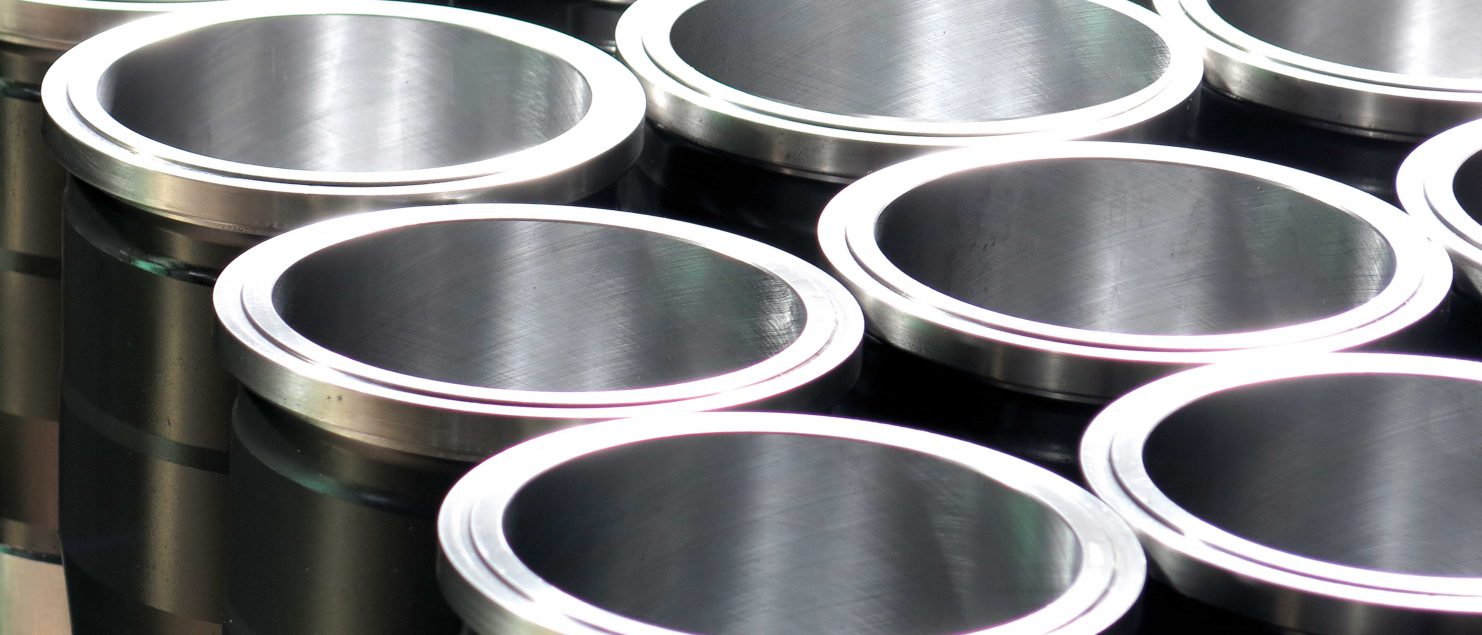

بوش سیلندرقطعه ای استوانه ای شکل توخالی می باشد که در داخل هر یک از حفره های موجود در بدنه سیلندر قرار می گیرد و پیستون در داخل آن حرکت رفت و برگشتی انجام می دهد.

در تحقیق حاضر تحلیل ماکروساختار و اندازه گیری ابعاد، تجزیه ترکیب شیمیایی ماده بوش سیلندر، خواص مکانیکی (تست های سختی )بررسی خوردگی، بررسی ریزساختار با استفاده از میکروسکوپ نوری والکترونی روبشی و بررسی علت خرابی بوش سیلندر موتورهای دیزل مورد بحث و بررسی قرار گرفت.مقایسه خوردگی در بوش پوشش دار و بدون پوشش مورد بررسی قرار می گیرد و نتایج نشان داد که نوع پوشش دار نسبت به نوع بدون پوشش دارای مقاومت به خوردگی بالایی دارد.

فرسایش حفره ای بوش های سیلندر تر

با ظهور موتورهای دیزلی سرعت بالا، فرسایش حفره ایبوش های (cavitation erosion) بوش های سیلندرهای تر یکی از شایعترین نوع شکست است که در قسمت خارجی آنها با تماس با مایع خنک کن مشاهده می شود. درجه و اندازه فرسایش و همچنین شکل و توزیع آن در مناطق آسیب دیده می تواند از موتور به موتور و به طور مجزا از سیلندر به سیلندر در موتور مشابه متفاوت باشد.

نحوه فرسایش حفره ای (cavitation erosion)

ارتعاشات سبب شکل گیری سریع و انفجار حباب های بخار کوچک درون مایع خنک کننده می شود و آن نیز به نوبه خود به دیواره سیلندر چدنی فشار اضافی اعمال می نماید. فرسایش حفره ای با ارتعاشات موتور افزایش می یابد و در برخی موارد باعث شل شدن بوش های سیلندرها می گردد. ارتعاشات همراه حباب های فروپاشی شده باعث ایجاد اثر فرسایشحفره های سطح خارجی بوش سیلندر می گردد [2-1].

فرسایش حفر های چدن بستگی به ریزساختار چدن و طبیعت محیط خوردگی دارد. بعضی از کارهای چاپ شده اخیر، پس از بررسی و بحث درمورد فرسایش، خوردگی و فرسایش ناشی از خوردگی آسیب حفره ای، مورد بررسی قرار می گیرند.

در طیف وسیعی از چدنها با شرایط مختلف متالورژی، دیده می شود که به طور معمول کمتر از یک کسر 0/05 آسیب از خوردگی الکتروشیمیایی حاصل می شود و به طور معمول کسر 0/85- 0/7 آسیب از خوردگی فرسایشی ناشی می شود [ 3].

هرمازا و همکاران [ 4] تحلیل شکست تجزیه و تحلیل شکست در بوش سیلندر موتور توربو شارژ 12 سیلندر V شکل انجام دادند. تحلیل شکست روی عوامل مهمی که باعث صدمه به بوش سیلندر می شود، انجام شد.بررسی دیزل سطح داخلی بوش سیلندر تعداد حفره نزدیک به قسمت بالای منطقه مرکزی، که به عنوان تمرکز تنش، عمل کاهش استحکام جزء، ایجادشکاف در نقاط هسته نشان داد.

علاوه بر این تفاوت در ریزساختار داخلی جزء، که شرایط خنک کننده های مختلف که در طول ساخت آن رخ داده است را نشان داد و یک مکانیزم شکست ثانویه، با توجه به شکنندگی ماده ارائه گردید.

روش شناسایی منشاء خرابی بوش سیلندر

فونتانسی و همکاران [ 5] یک روش عددی برای شناسایی منشاء خرابی بوش سیلندر را ارائه دادند. آنها روش عددیی را ارائه دادند که هدف آن شناسایی منشاء خرابی خاصی است که در یک موتور احتراق جرق های دو سیلندر با کارایی بالای برای کاربردهای موتورسیکلت ایجاد شده است.

یک فرسایش حفر های / خرابی آشکار در سمت بیرونی بوش سیلندر موتور در سمت مایع خنک کن در مراحل اولیه طراحی ایجاد گردیده بود که با آزمایش های قابلیت اطمینان بالا ردیابی شده بود. این روش عددی اختلاف دقیق بین معیار تست طرح مدار خنک کننده و طرح مدار خنک کننده موتور واقعی به منظور پیدا کردن رفتار واقعی موتور بررسی می کند.

شکست خرابی بوش در سیلندر

در این مقاله، تحلیل ماکروساختار و اندازه گیری ابعاد، تجزیه ترکیب شیمیایی ماده بوش سیلندر، خواص مکانیکی (تست های سختی و کشش)،بررسی خوردگی، بررسی ریزساختار با استفاده از میکروسکوپ نوری و الکترونی روبشی، بررسی علت خرابی شکست موتورهای دیزل مورد بحث و بررسی قرار گرفت. محل وقوع شکست خرابی بوش در سیلندر شماره 1 مقابل جریان ورودی آب تحت فشار واتر پمپ اتفاق افتاده بود.

2. روش بررسی کار تجربی

برای بررسی شکست بوش های سیلندر موتور دیزل موارد به صورت ذیل انجام گردید:

- انتخاب بو شهای سیلندر شکسته شده موتور دیزل.

- تجزیه و تحلیل ماکروساختار و اندازه گیری ابعاد

- تجزیه و تحلیل ترکیب شیمیایی ماده بوش سیلندر.

- بررسی سختی سنجی.

- بررسی ریزساختار با استفاده از میکروسکوپ نوری و الکترونی روبشی.

- بررسی خوردگی.

- بررسی علت خرابی شکست.

موارد ذکر شده در بخشهای ذیل مورد بحث و بررسی قرار م ی گیرد.

3. نتایج و بحث

3-1 . بازرسی بصری

بررسي خرابي بوش سیلندر کامیون سنگین شش سیلندر دیزلي

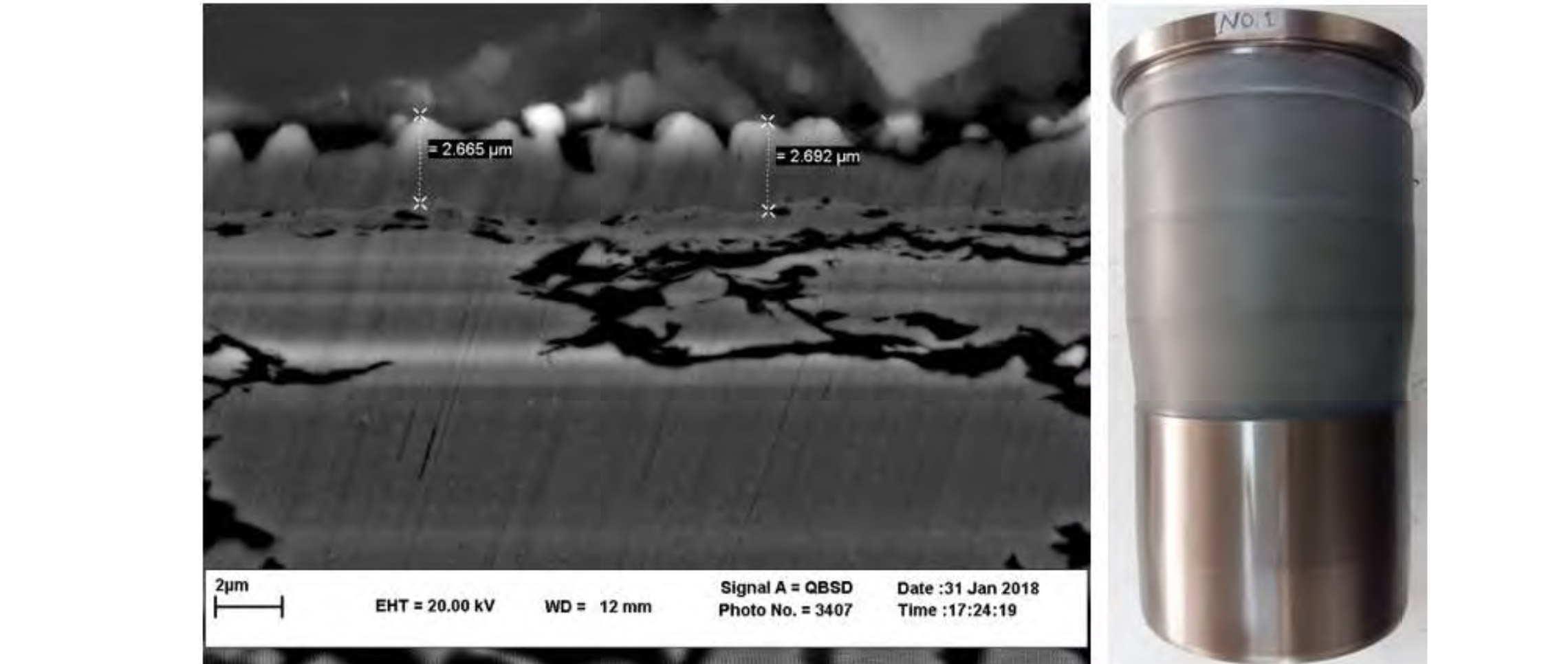

مورد مطالعه در این تحقیق بررسي خرابي بوش سیلندر کامیون سنگین شش سیلندر دیزلي مطابق شکل 1 با ماکزیمم توان 610 اسب بخار در دور 1800 دور بر دقیقه و ماکزیمم گشتاور 2800 نیوتن متر در دور 1080 دور بر دقیقه است. مورد مطالعه در حدود 1008 ساعت کار کرده است و دچار خرابی زود هنگام گردیده است.

شکل 1. الف) واژه گذاری تصوير بوش سیلندر خراب شده؛ و ب) قطعه بريده شده.

تعداد زیادی حفره در سطح خارجی دیواره بوش سیلندر شماره 1 مقابل مجرای ورودی آب تحت فشار واتر پمپ پیدا شد. این حفره ها در محل واشر آب بندی اتفاق افتاده بود و باعث نشت آب به سمت محفظه روغن موتور (کارتل) گردید. شکل های 1 فرسایش حفره های روی دیواره خارجی بوش سیلندر و نمونه بریده شده از آن برای تهیه تصاویر میکروسکوپی نوری و الکترونی روبشی جهت تعیین ریزساختار و علت خرابی را نشان می دهد.

3-2 . خواص شیمیایی ماده

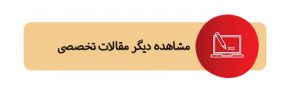

ترکیب شیمیایی عناصر تشکیل دهنده بوش سیلندر موتور دیزل شش سیلندر بر اساس استاندارد 1086 ASTM E415-14 & ASTME توسط دستگاه اسپکتروفتومتر مدل SPECTROMAXx ساخت آلمان انجام شد. آزمایشات در دمای 24 درجه سانتیگراد و رطوبت نسبی 23 % سه مرتبه تکرار شد و نتایج میانگین اعداد بر حسب درصد وزنی در جدول 1 لیست شده است.با توجه به ترکیب شیمیایی جدول 1، همانطور که از نتایج ترکیب شیمیایی انتظار میرفت، چدن از نوع خاکستری بین دندریتی بدون جهت خاص می باشد.

3-2 . سختی سنجی و میکروگرافی نوری (Hardness and optical Micrographs)

آزمون سختی سنجی بر اساس معیار برینل طبق استاندارد ASTM: E384-11e 1 انجام شد. آزمون سختی سنجی روی بوش سیلندر های موتور درقسمت های مختلف با اعمال نیروی 30 کیلوگرم نیرو در مدت زمان 10 ثانیه سه مرتبه تکرار شد و مقدار میانگین آنها 190 برینل سختی به دست 200-150 برینل ماده استاندارد است و بنابراین مقدار سختی ماده قابل قبول است.

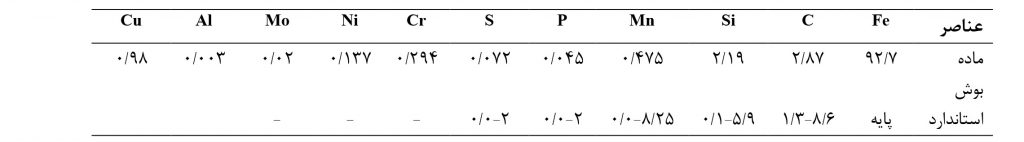

تجزیه و تحلیل متالوگرافی از جزء در مقطع عرضی و طولی نزدیک محل خوردگی انجام شد. براي مشاهده ریزساختار، اچ کردن غوطه وري با استفاده از نیتال 2 درصد انجام شد. تصاویر میکروسکوپي با استفاده از میکروسکوپ نوري از نواحي مختلف بوش سیلندر انجام شد. ریزساختار ریخته گری چدن خاکستری را مشخص کرد [6]، که در آن لایه های گرافیت و ریز و کاربیدهای پراکنده در ماتریس پرلیت (شکل های 2) موجود است.

شکل 2. تصاوير میکروگرافی ماده بوش سیلندر: الف) با بزرگنمايی 100X؛ و ب) با بزرگنمایی 200X

3-3 . بررسی خوردگی

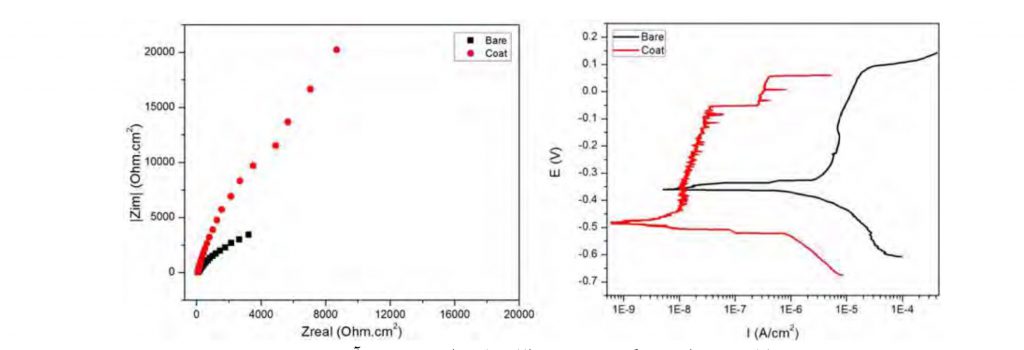

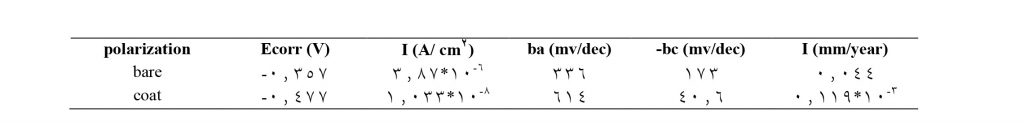

در این بخش خوردگی در بوش پوشش دار و بدون پوشش مورد بررسی قرار می گیرد. براي بررسي خوردگی سطح ابتدا از نمونه بوش خراب شده بدون پوشش شکل 1 و پوشش دار شکل 3 الف توسط ماشین وایرکات EDM برش زده شد. سپس توسط SEM مقدار لایه پوشش به اندازه حدود 7/2 میکرون مطابق شکل 3 تعیین گردید. نهایتا نمونه های پوشش دار و بدون پوشش تحت آزمایش خوردگی قرار گرفت.

بوش با پوشش کروم

نمودار پلاریزاسیون شکل 4الف نشان دهنده رفتار اکتیو-پسیو نمونه بوش است. با توجه به نوع جنس پوشش (کروم) آن از موادی است که قابلیت پسیو شدن دارند.جریان پسیویتی یا جریان خوردگی در حالت پسیو در پتانسیل آزاد در جدول 2 نمایش داده شده است. پتانسیل حفره دار شدن این ماده نیز در حدود 400 میلی ولت نسبت به الکترود مرجع نقره کلرید است.

شکل 3. (الف) بوش با پوشش کروم؛و (ب) تصویر SEM از لایه کروم

شکل 4. نمودار خوردگی نمونه بوش: الف) پلاريزاسیون؛ و ب) آزمونEIS

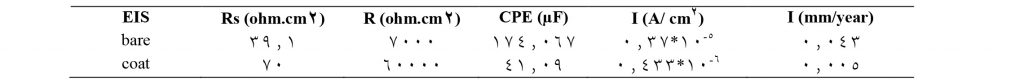

آزمون EIS به طور کلی نشان دهنده مقدار مقاومت سطح نسبت به انجام واکنش های آزمون الکتروشیمیایی است. مهم ترین پارامتر قابل بررسی، مقدار مقاومت انتقال بار Rct است که با قطر شبه نیم دایره ی تشکیل شده در شکل 4ب مساوی است. هرچه مقدار این مقاومت بالاتر باشد مقاومت نسبت به خوردگی بیشتر مطابق جدول 3 است.

3-4 . بررسی علت خرابی بوش سیلندر

خوردگی اثر سوء فوق العاده ای بر روی استحکام خستگی فلزات می گذارد. خوردگی، که به عنوان حفره دار شدن سطح اصلی اتفاق می افتد، ممکن است بطور یکنواخت سطح فلز را از بین نبرد و یا ممکن است سطح را بطور یکنواخت در مقیاس خود قرار ندهد و یا سایر

انواع خوردگی را تولید کند. ترک خوردگی تنش به عنوان یک نتیجه از خوردگی و تنش در نوک ترک در حال رشد رخ می دهد. ترک تنش خوردگی اغلب با حفره دار شدن سطح همراه است، اما در برابر خوردگی به طور کلی وجود ندارد، فقط خیلی سریع، در برابر خوردگی کلی ترکهمراهی نمی کند.

خوردگی بوش

خستگی خوردگی وقتی منتج می شود که دو فاکتور خوردگی و تنش متناوب، نه به اندازه ای شدید که باعث شکست خود به خودی شود، ولی به طور همزمان رخ دهند در نتیجه می تواند شکست را بوجود آورد. ترک های خوردگی خستگی معمولا به صورتانتقال دانه ای است. انشعاب از ترک اصلی رخ می دهد، اگر چه معمولا باید از محل ترک تنش خوردگی باشد. خوردگی به طور کلی هم در گوشه های ترک و هم در مناطق نزدیک به ریشه های ترک در ترک ها آشکار است [7-8].

بررسی منشاء دقیق خوردگی بوش

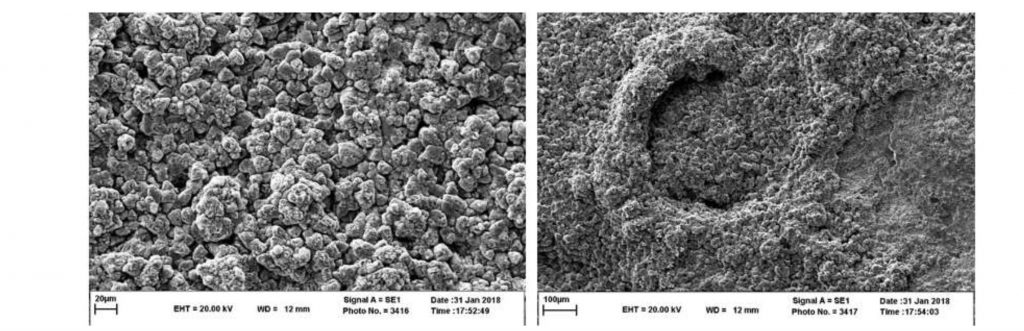

براي پیدا کردن منشاء دقیق خوردگی از تصویر 1، تصاویر SEM با بزرگنمایي هاي مختلف تهیه گردید. تصاویر تهیه شده توسط SEM خوردگی سطح خارجی بوش را نشان مي دهد که در شکل 5 نشان داده شده است و ناخالصي مشهودي در تصاویر تهیه شده با SEM مشاهده نگردید. تصاویر گویای این مطلب است که مشکل خوردگی باعث خرابیبوش سیلندر و خراب شدن محل آب بندی م یگردد. این دقیقا مکانی است که مقابل ورودی آب تحت فشار واتر می باشد که پدیده کاویتاسیون ایجاد می گردد و بیشترین فشار به بوش اعمال می شود.

شکل 5: تصاویر SEM از ماده محل خوردگی بوش سیلندر: الف) با بزرگنمايی 300X؛ و ب) با بزرگنمایی 1000X

4. نتیجه گیري و پیشنهادات

مروري بر مطالعه بررسي خرابي بوش سیلندر کامیون سنگین شش سیلندر موتور دیزلي انجام شد. خرابي پس از حدود 1080 ساعت اتفاق افتاده بود. بررسي انجام شده با میکروسکوپ نوري نشان داد ریزساختار چدن از نوع خاکستری بین دندریتی بدون جهت خاص مي باشد.

نتایج سختی سنجی نشان داد که مقدار سختی در محدوده قابل قبول ماده استاندارد قرار دارد. تجزیه و تحلیل متالوگرافی نزدیک محل خوردگی نشان داد که در ریزساختار آن لای ههای گرافیت و ریز و کاربیدهای پراکنده در ماتریس پرلیت وجود دارد. مقایسه خوردگی در بوش پوشش دار و بدون پوشش مورد بررسی قرار می گیرد و نتایج نشان داد که نوع پوشش دار نسبت به نوع بدون پوشش دارای مقاومت به خوردگی بالایی دارد.

نتایج حاصل از SEM در محل خوردگی سطح خارجی بوش نشان داد که ناخالصي مشهودي در تصاویر مشاهده نگردید. اما خوردگی در مکانی رشد کرده است که بیشترین فشار خارجی سیال ورودی آب واتر می باشد و پدیده کاویتاسیون ایجاد می گردد که عیب رایج بوش ها می باشد.

راه های کاهش یا جلوگیری از کاویتاسیون

به منظور کاهش یا جلوگیری از کاویتاسیون، توصیه های سازنده باید دنبال شود. در بسیاری موارد، با کاهش ارتعاشات هارمونیک، می تواند از کاویتاسیون اجتناب شود. سرعت موتور مطابق با داده های سازنده و عملکرد توابع کنترل تنظیم گردد. همچنین، اهمیت دسته موتور در بلوکهای سیلندر را نباید دست کم گرفت. سازندگان موتور افزودنی های خاصی برای مایع خنک کننده توصیه می کنند.

این مواد افزودنی یک پوشش محافظ روی بوش سیلندر، که در معرض خنک کننده قرار می گیرد، ایجاد می کند، بنابراین باعث کاهش آسیب حفره می شود. با گذشت زمان، غلظت افزودنی در سیستم کاهش می یابد، در نتیجه لازم است به دنبال توصیه های تعمیر و نگهداری سیستم برای حفظ سطح کافی باشد. مایع خنک کن تاثیر به سزایی در خوردگی دارد و باید مواردی از قبیل کنترل pH برای جلوگیری از خوردگی، کنترل سختی آب برای جلوگیری از تشکیل ذخایر معدنی و حفاظت از حفره را مورد توجه قرار داد[9].

مراجع

[1]

YU-KANG ZHOU, JIU-GEN HE, F. G. Hammitt, “Cavitation erosion liners of diesel engine wet cylinder”, Wear 76 (1982) 321- 328

[2]

K. D. Huang, S. C. Tzeng, W. P. Ma, ” Effects of anti-freeze concentration in the engine coolant on the cavitation temperature of a water pump ,Applied Energy 79 ,(2004) 261–273

[3]

W. J. Tomlinson and M. G. Talks, “Erosion and corrosion of cast iron under cavitation conditions”,TRIBOLOGY INTERNATIONAL 24 (1991) 67-76

[4]

W. Hormaza, L. Mateus, A. Maranon, “Failure analysis of a cylinder sleeve from a turbocharged diesel engine”, Engineering Failure Analysis 16 (2009) 1355–1365

[5]

S. Fontanesi, M. Giacopini, G. Cicalese, S. Sissa, S. Fantoni, ” Numerical investigation of the cavitation damage in the wetcylinder liner of a high performance motorbike engine”, Engineering Failure Analysis 44 (2014) 408–423

[6]

J. Davis, “Cast irons”, ASM International Handbook Committee,1999

[7]

K. G. Budinski, “Friction, Wear, and Erosion Atlas”, Taylor & Francis ,2017

[8]

H. Kaesche, “Corrosion of Metals: Physicochemical Principles and Current Problems”, Springer,2003

[9]

J. B. Heywood, “Internal combustion engine fundamentals”, McGraw-Hill,1988