شبیه سازی سه بعدی فرآیند بورینگ بوش سیلندر موتور TU3 بوسیله ی نرم افزار آباکوس

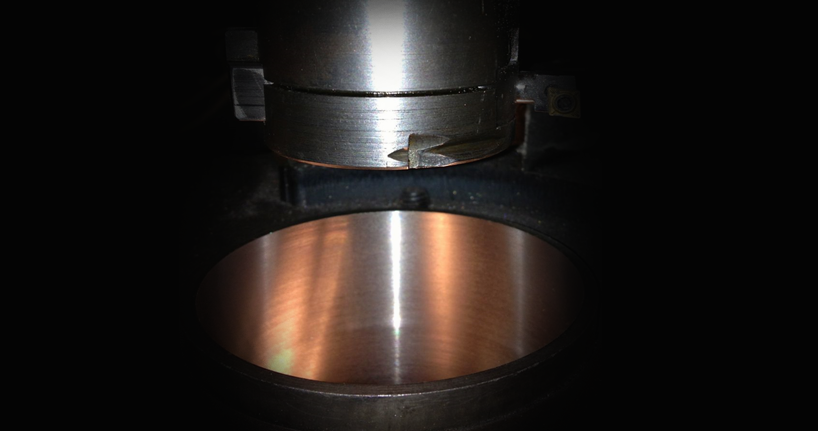

Cylinder liner boring process

فرآیند بورینگ هنگام تولید بوش سیلندر موتور در تعیین پارامترهای کیفی بوش سیلندر مثل گرد بودن (ovality) و استوانه ای بودن (cylindricity) نقش تعیین کننده ای دارد. در این پژوهش جهت تعیین شرایط ایده آل برای این فرآیند و بهینه سازی پارامترهای ماشینکاری مثل دور, سرعت پیشروی و میزان باردهی و همچنین طراحی مناسب فیکسچر و انتخاب فشار مهار مناسب فیکسچر انجام شد.

فرآیند بورینگ بوش سیلندر موتور tu3 با شرایط واقعی به کمک نرم افزار المان محدود آباکوس (Abaqus) شبیه سازی گردید. مشاهده شد که در لحظه ی برخورد ابزار برش (اینسرت) با بوش و شروع ماشینکاری بیشترین تنش در بوش ایجاد می شود. همچنین تغییر فرم در نواحی ای که تحت تاثیر فشار کمتری از ناحیهی فیکسچر بوده و یا فشار بیش ازحد توسط فیکسچر به آن وارد می شود می تواند بعنوان بارزترین دلایل انحراف بوش سیلندر از حالت دایروی (دوپهن شدن بوش) و مخروطی شدن آن قلمداد شوند.

ارایه نتایج و بحث

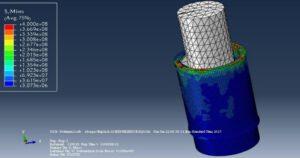

در شکل-1 مدل المان محدود درحال عملیات بورینگ نشان داده شده است مشاهده می شود که حداکثر تنش به میزان 400 مگاپاسکال ایجاد می شود که محل این تنش در نقطه ی تماس ابزار با دیواره ی بوش است که با مقایسه ی این مقدار با استحکام تسلیم کششی جنس بوش که در جدول 1 آمده است مشاهده میشود بین 50 تا 70 مگاپاسکال با این شرایط ماشینکاری بیشتر از تنش مورد نیاز برای شکست مواد بوش و براده برداری به آن وارد می شود که این به وضوح نامناسب بودن شرایط ماشینکاری و پارامترهای آن را برای این فرآیند بیان می کند تنش بیش از حد می تواند منجر به تغییر شکل خمشی نوک ابزار و سطحی که در حال ماشینکاری است شده و لایه ای از مواد روی دیوارهی بوش سیلندر ماشینکاری نشده باقی می ماند و خطای ماشینکاری افزایش می یابد که در اینجا باعث دوپهنی و مخروطی شدن بوش می شود [2].

برای این منظور مشاهده شد که با انتخاب یک اینسرت با زاویه ی براده برداری مثبت میزان دوپهنی بوش پس از بورینگ در فرآیند واقعی کاهش یافت و بالاترین میزان آن به 0.01 میلیمتر به ازای قطر اندازه گیری شدکه این میتواند به دلیل کاهش میزان تنش وارد به بوش به دلیل سطح تماس مایل اینسرت های زاویه دار مثبت باشد که با کاهش سطح تماس ضمن کاهش اصطکاک با نیروی کمتری عملیات ماشینکاری را انجام می دهند.

شکل1- مدل المان محدود بوش سیلندر موتور tu3 حین فرآیند بورینگ

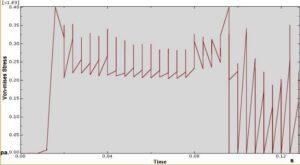

در شکل 2 نمودار تغییرات تنش برحسب زمان در یک گره بین4 المان نشان داده شده است که همانگونه که مشاهده می شود در لحظه ی شکست المان تنش به mpa400 می رسد و پس از شکست با دور شدن نوک اینسرت از گره تنش افت میکند و تنش درگره تا mpa 200 افت می کند و مجددا هنگام شکست المان پایین تر به mpa400 می رسد بنابراین بحرانی ترین لحظه آغاز فرآیند می باشد که تنش به یکباره از مقدار صفر به mpa400 می رسد و بایستی در طراحی فیکسچر برای بوش های نامتقارن در جهت طول مثل بوش tu3 این مهم در نظر گرفته شود.

شکل2-مقایسه ی تنش در یک گره بین چهار المان در لحظه ی ماشینکاری

مبانی تئوریک

در نرم افزار آباکوس برای تحلیل شبیه سازی شکست مواد از معادله ی جانسون کوک (JOHNSON-COOK) استفاده می شود.

![]()

این معادله جریان ماده را با پارامترهایی از قبیل کرنش, نرخ کرنش و اثر درجه حرارت و پنج پارامتر تعیین شده ی تجربی (A,B.C.n,m) توصیف می کند که تنش فون میسز و نرخ کرنش مرجع می باشد (معمولا S -11 در نظر گرفته می شود) و نرخ کرنش پلاستیک را بیان می کند A تنش تسلیم ماده در یک تست کششی یا فشاری می باشد و پارامترهای n,B مربوط به خواص کرنش سختی ماده می باشند و C ضریب حساسیت نرخ کرنش است که برای چدن خاکستری این مقادیر عبارتند از A=210Mpa و n=0.58 و C=0.055 و B=660Mpa باتوجه به اینکه در این آنالیز از اثرات دما صرف نظر شده است ترم های دمایی معادله از جمله m که ضریب نرم شوندگی در اثر گرما است و دماها صفر در نظر گرفته شده است.[3]

برای شبیه سازی ابتدا ابزار براده برداری که جهت بورینگ بوش سیلندر استفاده می شود بهمراه بوش سیلندر موتور با هندسهی واقعی در محیط part نرم افزار مدل سازی شده و سپس با انتخاب حل صریح (Dynamic Explicit) مراحل مدل سازی انجام گردیده است .

خواص فیزیکی و مکانیکی مورد نیاز مواد مثل مدول الاستیک ضریب پوآسون و چگالی بعلاوهی ثوابت معادله ی جانسون کوک که در بخش قبل گفته شد و تغییر طول لحظهی شکست به قطعات اعمال شد و قطعات در محیطASSEMBLY در موقعیت مناسب نسبت به هم با توجه به عمق براده برداری مورد نیاز قرار گرفتند.

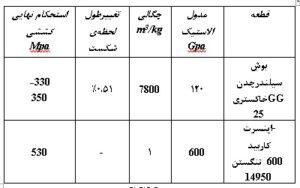

در جدول1 خواص چدن خاکستری GG25 که جنس بوش سیلندر موتور tu3 می باشد و خواص کاربید تنگستن که جنس ابزار براده برداری SNGA120404 شرکت taegu tech است برآورده شده است.

جدول 1- كميتهاي مربوط به خواص جنس اینسرت و بوش سیلندر موتورtu3 [4-5]

همچنین عملیات بورینگ با 1250دور بر دقیقه سرعت پیشروی 0.246میلیمتر به ازای هر دور اسپیندل و عمق براده برداری 0.5 میلیمتر که در حالت واقعی برای تولید فرآیند بورینگ محصول به کار می روند شبیه سازی شد.

مقدمه

توسعه ی سریع صنعت خودروسازی باعث شده است که انتظارات از بهبود عملکرد موتور خودروها روز به روز بیشتر شود. از این جهت افزایش دقت ماشینکاری قطعات موتور از جمله بوش سیلندر نقشی حیاتی در افزایش توان تولیدی موتور داشته و همچنین بر میزان روغن سوزی در موتور و تامین استانداردهای آلایندگی آن تاثیر مستقیمی دارد. مهمترین پارامترها در تعیین دقت ماشینکاری بوش سیلندر میزان گرد بودن و استوانه ای بودن پس از ماشینکاری می باشد.

چه میزان انحراف از گردی و استوانه ای بیش از حد مجاز باشد باعث افزایش اصطکاک در موتور و به تبع آن افزایش سایش بین رینگ و دیواره ی بوش سیلندر شده درنهایت به افزایش مصرف سوخت و کاهش عمر مفید قطعات موتور می انجامد. بنابراین شرکت های خودروسازی روز به روز استانداردهای سختگیرانه تری برای میزان مجاز مخروطی بودن و بیضی بودن بوش سیلندر اعمال می کنند.

معمولا در زمان تولید بوش سیلندر در سه مرحله عملیات بورینگ روی آن انجام می شود که شامل مرحله ی بورینگ خشن (rough boring ), بورینگ نیمه نهایی(semi-finishing boring) و بورینک نهایی (finishing boring) که در این پژوهش مرحله ی بورینگ نهایی که از اهمیت بالاتری در تعیین کیفیت تولید بوش سیلندر برخوردار است مورد مطالعه قرار گرفته است.

پژوهش هایی که در زمینه ی بورینگ بوش سیلندر انجام شده است، عمدتا بر روی شبیه سازی حرارت جذب شده توسط بوش سیلندر حین فرآیند بورینگ می باشد که از این جمله می توان به مقاله ی یولانگ تانگ (Yolung Tung) [1] اشاره کرد که به بررسی توزیع دما و میزان انبساط حرارتی بوش سیلندر حین فرآیند بورینگ پرداخته است و عملیات بورینگ همزمان نیمه نهایی و نهایی را به منظور به حداقل رساندن تاثیر انبساط حرارتی در خطای ماشینکاری پیشنهاد کرده است. در پژوهش دیگری از یولانگ تانگ[2] با شبیه سازی حرارت و اندازه گیری دما و نیرو حین فرآیند بورینگ بوش سیلندر میزان تاثیر هریک از این عوامل بر خطاهای ماشینکاری مورد مطالعه قرار گرفته است و تاثیر انبساط حرارتی را بعنوان دلیل اصلی انحراف بوش از حالت دایره و استوانهی کامل قلمداد کرده است. اما هیچ پژوهشی بر روی شبیه سازی المان محدود سه بعدی فرآیند بورینگ بوش سیلندر و تاثیر شرایط ماشینکاری بر خطاهای رایج بوجود آمده حین فرآیند بورینگ انجام نشده است. در این پژوهش با شبیه سازی شرایط واقعی فرآیند بورینگ بوش سیلندر موتور tu3 که هم اکنون در تولید این محصول استفاده می شود دلایل اصلی خطاهای ناشی از شرایط ماشینکاری مورد مطالعه قرار گرفته است.

نتیجه گیری

نتایج ارائه شده برای بهبود فرآیند بورینگ بوش tu3که یکی از محصولات شرکت کیهان صنعت قائم می باشد مورد استفاده قرارا گرفت و با انتخاب اینسرت های مناسب تر و طراحی بهتر فیکسچر و بهینه سازی دور ماشینکاری وسرعت پیشروی درکاهش میزان دوپهنی بوش سیلندر(انحراف از حالت دایرهی کامل) و مخروطی شدن آن تا میزان mm0.01 موثر واقع گردید.

هلدینگ قائم تولیدکننده انواع بوش و پیستون| نصب بوش سیلندر موتورهای دیزل (بوش سیلندر ولوو، بوش سینلدر بنز ده تن، …) | حضور گروه صنعتی قائم در نهمین نمایشگاه بین المللی موتور تهران – 1401

مراجع منتخب

[1] YuLong Tang, Hiroyuki Sasahara. “Investigation of thermal behavior on cylinder liner during its boring process”.International Journal of Machine Tools & Manufacture 47 (2007) 2162–2171.

[2] YuLong Tang,KAN DING, Hiroyuki Sasahara.“Clarification of the amount of machining error resulting from cutting force and thermal expansion during the cylinder liner boring process”. Journal of advanced mechanical design,systems and manufacturing(2008) vol.2 No.3.

[3] Tudor CHereches, Paul Lixandru, Sergiu Mazuru.”Numerical simulation of plastic deformation process from cast iron parts” Academic journal of manufacturing engineering, vol.12, issue 2/2014.

[4] Siempelkamp Giesserei Machining manufacture Group.”mechanical properties of grey cast iron”2016.

[5]Online catalogue source,”tungsten carbide”www.Goodfellow.com.